Industria 4.0: La Rivoluzione Digitale del Settore Manifatturiero

L’Industria 4.0 rappresenta la quarta rivoluzione industriale, caratterizzata dall’integrazione di tecnologie digitali avanzate nei processi produttivi. Questa trasformazione sta ridefinendo radicalmente il panorama manifatturiero globale, creando fabbriche intelligenti e interconnesse che promettono di rivoluzionare l’efficienza, la qualità e la competitività delle aziende manifatturiere.

Cos’è l’Industria 4.0

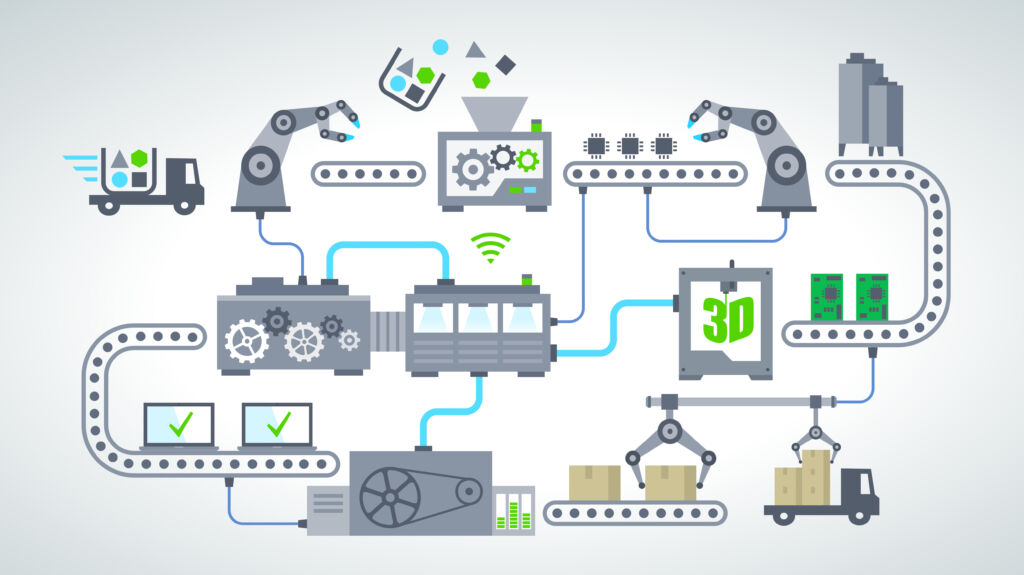

L’Industria 4.0 è un paradigma produttivo che integra sistemi cyber-fisici, Internet delle Cose (IoT), cloud computing e intelligenza artificiale per creare ambienti di produzione completamente digitalizzati e automatizzati. Questo approccio trasforma le fabbriche tradizionali in ecosistemi intelligenti dove macchine, sistemi e persone comunicano costantemente tra loro, ottimizzando ogni aspetto del processo produttivo.

La denominazione “4.0” fa riferimento alla quarta fase dell’evoluzione industriale, dopo la meccanizzazione (1.0), l’elettrificazione (2.0) e l’automazione (3.0). Questa nuova era è caratterizzata dalla convergenza tra mondo fisico e digitale, creando opportunità senza precedenti per l’innovazione e l’efficienza operativa.

Le Sfide Attuali delle PMI Manifatturiere

Molte piccole e medie imprese manifatturiere si trovano ancora ad affrontare sfide tipiche del settore che limitano drasticamente la loro competitività e crescita. I sistemi isolati rappresentano una delle problematiche più critiche, dove macchinari e processi operano in modo completamente indipendente senza alcuna comunicazione reciproca, portando a inefficienze operative significative e alla perdita di preziose opportunità di ottimizzazione.

La manutenzione reattiva costituisce un ostacolo particolarmente dannoso per la produttività aziendale. I fermi macchina improvvisi causano interruzioni della produzione che si traducono in perdite economiche dirette, aumento esponenziale dei costi operativi e grave perdita di produttività. Questi eventi imprevisti non solo compromettono completamente la pianificazione produttiva, ma generano anche stress operativo diffuso e profonda insoddisfazione dei clienti per i ritardi nelle consegne.

La gestione manuale e disorganica di dati e qualità rappresenta una sfida crescente in un mercato globalizzato sempre più orientato alla precisione millimetrica e alla tracciabilità completa. L’assenza totale di sistemi digitali integrati rende estremamente difficile mantenere standard qualitativi consistenti e rispondere con la necessaria rapidità alle mutevoli esigenze del mercato.

I processi non connessi e difficili da monitorare in tempo reale limitano drasticamente la capacità delle aziende di reagire prontamente ai cambiamenti del mercato e di ottimizzare continuamente le performance operative. Questa grave mancanza di visibilità compromette seriamente la capacità decisionale del management e rallenta considerevolmente l’implementazione di miglioramenti necessari.

Il Valore Tangibile dell’Investimento 4.0

L’investimento nelle tecnologie dell’Industria 4.0 genera un ritorno economico straordinariamente significativo e chiaramente misurabile nel tempo. Secondo ricerche approfondite condotte da prestigiosi istituti internazionali come McKinsey, BCG, Deloitte e BLS StratsResearch, le aziende che implementano strategicamente soluzioni 4.0 recuperano completamente l’investimento iniziale in un periodo sorprendentemente breve, compreso tra soli 2 e 3 anni.

Le aziende che diventano 4.0 rientrano nell’investimento in un periodo compreso tra 2 e 3 anni, ottenendo fino al 35% in più di efficienza. Questi risultati si traducono concretamente in maggiore produttività operativa, drastica riduzione degli sprechi di materiali e risorse, e ottimizzazione completa dei processi operativi. I miglioramenti registrati non rappresentano solo incrementi numerici statistici, ma una trasformazione sostanziale e duratura del modo di operare, permettendo alle aziende di competere efficacemente anche sui mercati globali più competitivi.

La significativa riduzione dei costi di manutenzione e il notevole miglioramento della qualità e competitività completano il quadro complessivo dei vantaggi strategici, creando un circolo virtuoso che rafforza progressivamente la posizione competitiva dell’azienda nel lungo termine. L’investimento in tecnologie 4.0 non rappresenta quindi semplicemente un costo operativo, ma costituisce un investimento strategico fondamentale per costruire un futuro sostenibile e competitivo.

Caratteristiche Distintive di un’Azienda Modello 4.0

Un’azienda che abbraccia completamente la filosofia e le tecnologie dell’Industria 4.0 presenta caratteristiche operative distintive che la differenziano significativamente dalla concorrenza tradizionale ancora legata a metodologie obsolete. L’incremento della produttività del 30% rappresenta uno dei risultati più evidenti e immediatamente quantificabili, derivante dall’ottimizzazione sistematica dei processi e dall’eliminazione completa degli sprechi attraverso l’implementazione di sistemi di automazione intelligente.

Il throughput, ovvero la capacità effettiva di processare materiali e prodotti finiti, registra un aumento straordinario del 30%, permettendo alle aziende di soddisfare una domanda significativamente maggiore senza dover incrementare proporzionalmente le risorse umane e materiali impiegate. Questo miglioramento sostanziale si traduce direttamente in maggiori ricavi aziendali e in un utilizzo decisamente più efficiente degli asset produttivi disponibili.

La riduzione del 50% dei fermi macchina rappresenta probabilmente il beneficio più impattante dal punto di vista economico, eliminando completamente le interruzioni impreviste che tradizionalmente causano perdite economiche significative e compromettono la continuità produttiva. Questo risultato straordinario si ottiene attraverso l’implementazione di sistemi avanzati di manutenzione predittiva che riescono ad anticipare efficacemente i problemi tecnici prima che si verifichino effettivamente.

Le previsioni aziendali diventano più accurate dell’85%, permettendo una pianificazione produttiva estremamente precisa e una gestione ottimale delle scorte di magazzino. Questa precisione predittiva avanzata riduce drasticamente i costi di stoccaggio e migliora significativamente il servizio offerto ai clienti attraverso consegne puntuali e completamente affidabili.

I costi operativi complessivi si riducono fino al 25%, creando margini di profitto più ampi e garantendo una maggiore competitività sul mercato globale. Questa riduzione sostanziale deriva dall’ottimizzazione sistematica dei consumi energetici, dalla drastica riduzione degli sprechi di materiali e dall’automazione completa di processi precedentemente gestiti manualmente.

Tecnologie Abilitanti dell’Ecosistema Industria 4.0

L’ecosistema tecnologico dell’Industria 4.0 si basa su un insieme perfettamente integrato di tecnologie digitali avanzate che lavorano sinergicamente per creare valore aggiunto sostanziale. I robot collaborativi rappresentano una delle innovazioni tecnologiche più significative e rivoluzionarie, specificamente progettati per automatizzare i processi produttivi mantenendo la flessibilità operativa necessaria per adattarsi rapidamente a diverse esigenze produttive e configurazioni di lavoro.

I sensori IoT costituiscono il sistema nervoso centrale della fabbrica intelligente moderna, monitorando costantemente e in tempo reale tutti i dati critici relativi a macchinari, condizioni ambientali e processi operativi. Questi dispositivi tecnologicamente avanzati raccolgono continuamente informazioni dettagliate su temperatura, vibrazione, pressione, umidità e numerosi altri parametri operativi fondamentali, creando un flusso continuo e ininterrotto di dati che alimenta costantemente i sistemi di analisi e controllo automatizzato.

Il digital twin rappresenta una delle tecnologie più innovative e rivoluzionarie disponibili, creando una replica digitale completa e perfettamente funzionante della produzione reale che permette di simulare accuratamente scenari operativi, testare virtualmente modifiche e ottimizzare sistematicamente i processi senza mai interrompere le operazioni produttive reali. Questa tecnologia straordinaria consente di sperimentare virtualmente nuove configurazioni operative, prevedere con precisione comportamenti futuri e identificare proattivamente opportunità concrete di miglioramento.

L’intelligenza artificiale dedicata al controllo qualità rivoluziona completamente i tradizionali processi di ispezione attraverso l’implementazione di sistemi completamente automatizzati che possono identificare difetti, anomalie e non conformità con una precisione decisamente superiore all’occhio umano più esperto. Questi sistemi utilizzano algoritmi avanzati di machine learning che migliorano continuamente e automaticamente le loro prestazioni operative, garantendo standard qualitativi sempre più elevati e consistenti nel tempo.

La cybersecurity industriale specializzata assicura una protezione completa dell’intero ecosistema digitale aziendale, proteggendo efficacemente dati sensibili, proprietà intellettuale strategica e continuità operativa da minacce informatiche sempre più sofisticate e pericolose. Questi sistemi di sicurezza implementano protocolli di protezione multicapa che garantiscono costantemente l’integrità assoluta e la confidenzialità totale delle informazioni aziendali critiche.

Incentivi e Agevolazioni Statali per la Trasformazione 4.0

Lo Stato italiano riconosce l’importanza strategica della trasformazione digitale e ha implementato un sistema articolato di incentivi fiscali specificamente progettato per supportare le imprese manifatturiere nel percorso verso l’Industria 4.0. Questi strumenti rappresentano un’opportunità concreta per ridurre significativamente i costi di investimento e accelerare il processo di digitalizzazione aziendale.

Il Piano Transizione 4.0 costituisce il principale strumento di policy industriale, offrendo crediti d’imposta vantaggiosi per investimenti in tecnologie digitali avanzate. Per i beni strumentali materiali 4.0, come robot collaborativi, sistemi IoT e macchine a controllo numerico, le imprese possono beneficiare di un credito d’imposta del 20% per investimenti fino a 2,5 milioni di euro. Gli investimenti in beni strumentali immateriali, inclusi software MES, sistemi di cybersecurity industriale e soluzioni di intelligenza artificiale, godono dello stesso credito del 20% fino a 1 milione di euro.

Il credito d’imposta per ricerca e sviluppo prevede aliquote del 20% per attività di R&S e del 10% per innovazione tecnologica, incentivando lo sviluppo interno di soluzioni innovative. Particolarmente significativo è il credito d’imposta del 50% per la formazione del personale nelle tecnologie 4.0, riconoscendo che la trasformazione digitale richiede competenze specializzate.

Il programma “Nuova Sabatini” offre finanziamenti agevolati per l’acquisto di macchinari e attrezzature, con contributi che possono coprire fino al 3,575% degli interessi sui finanziamenti, con maggiorazioni specifiche per tecnologie digitali avanzate. Il Piano Nazionale di Ripresa e Resilienza (PNRR) destina ulteriori risorse significative alla transizione digitale delle PMI manifatturiere.

Per accedere a questi incentivi, i beni strumentali 4.0 devono rispettare specifici requisiti tecnici: devono essere interconnessi al sistema aziendale, interfacciabili con altri sistemi, dotati di sistemi di sicurezza adeguati e capaci di raccogliere e trasmettere dati per il monitoraggio continuo. È spesso necessaria una perizia tecnica giurata che certifichi la conformità ai requisiti tecnologici previsti.

L’insieme di queste agevolazioni può portare a una riduzione sostanziale dei costi di investimento, rendendo economicamente sostenibile anche per le PMI l’adozione delle tecnologie più avanzate dell’Industria 4.0. La combinazione strategica di diversi strumenti di incentivazione trasforma gli investimenti in digitalizzazione da costi onerosi in opportunità di crescita accessibili e vantaggiose.

Futuro dell’Industria Manifatturiera Globale

L’evoluzione strategica verso l’Industria 4.0 non rappresenta più semplicemente una scelta opzionale o un’opportunità da valutare, ma costituisce una necessità strategica assolutamente imprescindibile per rimanere competitivi nel mercato globale sempre più digitalizzato e competitivo. Le aziende che abbracciano coraggiosamente questa trasformazione digitale oggi si posizionano strategicamente come leader indiscussi del domani, mentre quelle che ritardano o esitano rischiano concretamente di perdere progressivamente competitività e rilevanza strategica di mercato.

Impatto Trasformativo sulla Sostenibilità Ambientale

L’Industria 4.0 contribuisce significativamente e concretamente al raggiungimento degli obiettivi globali di sostenibilità ambientale attraverso l’ottimizzazione sistematica dei consumi energetici, la drastica riduzione degli sprechi operativi e l’implementazione di processi produttivi decisamente più efficienti dal punto di vista ambientale. I sistemi intelligenti monitorano costantemente tutti i consumi energetici e ottimizzano automaticamente l’utilizzo delle risorse disponibili, riducendo sostanzialmente l’impatto ambientale complessivo della produzione industriale.

La manutenzione predittiva avanzata estende significativamente la vita utile operativa dei macchinari industriali, riducendo drasticamente la necessità di sostituzioni premature e minimizzando efficacemente i rifiuti industriali prodotti. Questo approccio innovativo non solo genera risparmi economici considerevoli, ma contribuisce attivamente anche all’economia circolare attraverso un utilizzo decisamente più efficiente e sostenibile delle risorse naturali disponibili.

L’ottimizzazione avanzata della logistica e della supply chain riduce sostanzialmente le emissioni di trasporto attraverso una pianificazione più accurata e una migliore sincronizzazione operativa tra fornitori, processi di produzione e sistemi di distribuzione. Questi miglioramenti sistematici creano valore sia dal punto di vista economico che ambientale, allineando perfettamente gli obiettivi di business con le responsabilità sociali e ambientali dell’azienda moderna.

Percorso Strutturato di Trasformazione Digitale

L’implementazione strategica dell’Industria 4.0 richiede necessariamente un approccio metodico, strutturato e completamente personalizzato che tenga accuratamente conto delle specificità operative, organizzative e strategiche di ogni singola azienda. Le aziende che crescono oggi investono nel 4.0, e questo processo di trasformazione inizia strategicamente con un assessment completo e approfondito che permette alle aziende di comprendere chiaramente la loro posizione competitiva attuale e identificare con precisione le aree operative di maggiore potenziale miglioramento e sviluppo.

Con un assessment gratuito, è possibile partire da una valutazione iniziale che analizza sistematicamente i sistemi tecnologici esistenti, i processi operativi consolidati, le competenze professionali disponibili internamente e gli obiettivi strategici a medio e lungo termine dell’azienda. L’assessment fornisce una fotografia completa e dettagliata della situazione operativa attuale e identifica chiaramente le priorità di intervento più urgenti, creando le basi solide per una roadmap di trasformazione efficace e sostenibile.

Ti guideremo passo dopo passo con una roadmap su misura, costruita rigorosamente secondo i migliori standard internazionali del settore, garantendo che ogni singola fase dell’implementazione sia perfettamente allineata con le best practice consolidate del settore e con gli obiettivi specifici e strategici dell’azienda. Questo approccio metodico e sistematico assicura che la trasformazione digitale avvenga in modo graduale e completamente sostenibile, minimizzando efficacemente i rischi operativi e massimizzando sistematicamente i benefici ottenibili.

La roadmap personalizzata viene costruita secondo i migliori standard internazionali, accompagnando l’azienda attraverso ogni singola fase del complesso processo di trasformazione digitale, fornendo supporto tecnico specializzato, formazione approfondita del personale e assistenza continua nella gestione strategica del cambiamento organizzativo. Questo accompagnamento professionale è assolutamente fondamentale per assicurare il successo completo dell’implementazione e per sviluppare efficacemente le competenze interne necessarie per gestire autonomamente le nuove tecnologie implementate.

Benefici Strategici della Trasformazione 4.0

L’adozione strategica dell’Industria 4.0 genera benefici operativi che vanno decisamente oltre i miglioramenti operativi immediati, creando vantaggi competitivi strategici di lungo termine che trasformano radicalmente la posizione di mercato dell’azienda. La meccanica di precisione raggiunge livelli di accuratezza completamente nuovi e precedentemente impossibili grazie all’integrazione sistematica di sensori avanzati, controlli automatizzati sofisticati e sistemi di feedback in tempo reale che garantiscono tolleranze sempre più strette e una qualità costante e affidabile nel tempo.

La competitività globale si rafforza significativamente attraverso l’ottimizzazione sistematica dei costi operativi, il miglioramento sostanziale della qualità produttiva e la capacità strategica di rispondere rapidamente e efficacemente alle esigenze mutevoli del mercato globale. Le aziende 4.0 possono competere efficacemente anche con realtà industriali di paesi caratterizzati da bassi costi del lavoro, grazie alla superiore efficienza operativa e alla capacità distintiva di offrire prodotti altamente personalizzati e ad elevato valore aggiunto.

L’innovazione senza compromessi diventa finalmente possibile e sostenibile grazie alla flessibilità intrinseca dei sistemi digitali avanzati che permettono di sperimentare continuamente, prototipare rapidamente e implementare velocemente soluzioni innovative e competitive. Questa agilità innovativa rappresenta un fattore cruciale in mercati caratterizzati da cambiamenti

Contattaci e ti aiuteremo a digitalizzare il tuo studio

Fonti

- McKinsey & Company (2024). “Industry 4.0: How digitization makes the supply chain more efficient, agile, and customer-focused”. McKinsey Global Institute.

- Boston Consulting Group (2025). “The Future of Manufacturing: Industry 4.0 and Beyond”. BCG Digital Manufacturing Report.

- Deloitte (2024). “Industry 4.0 and Manufacturing Ecosystems: Exploring the World of Connected Enterprises”. Deloitte Insights Manufacturing Study.

- BLS StratsResearch (2024-2025). “Global Industry 4.0 Market Analysis and Investment Returns”. Strategic Research Report.

- World Economic Forum (2024). “The Fourth Industrial Revolution: What It Means and How to Respond”. WEF Manufacturing Report.

- PwC (2024). “Industry 4.0: Building the Digital Enterprise”. PricewaterhouseCoopers Digital Manufacturing Survey.

- Accenture (2024). “Industrial IoT and Smart Manufacturing: The Path to Digital Transformation”. Accenture Technology Vision.

- Siemens Digital Industries (2024). “Digital Factory: Transforming Manufacturing Through Industry 4.0 Technologies”. Siemens Industry Report.

- IBM Institute for Business Value (2024). “Cognitive Manufacturing: The Next Generation of Smart Factories”. IBM Research Study.

- European Commission (2024). “Digitising European Industry: Industry 4.0 Strategy and Policy Framework”. EU Digital Single Market Report.